Nach den Angaben des Herstellers bewirkt das Zweifarbenmeßverfahren, daß die Messung vom Emissionskoeffizienten des Probenmaterials unabhängig wird und es nur noch auf Gleichheit dieser Größe bei den beiden Wellenlängen ankommt. Deshalb soll die Messung weder von der Wahl des Probenmaterials abhängen noch durch absorbierende Fenster im Strahlengang beeinflusst werden. Der Fenstereinfluß wird in Kap. 3 behandelt. Für die Eichung des Pyrometers standen Probenkörper aus folgendem Material zur Verfügung:

| Material |

Hersteller |

| Graphit EK 98 |

Ringsdorff-Werke; Bonn; D |

| Inconel In 600 |

Wiggin Alloys; Hereford; GB |

| Molybdän |

Metallwerk Plansee; Reutte; A |

| Tantal |

Metallwerk Plansee; Reutte; A |

| Wolfram |

Metallwerk Plansee; Reutte; A |

| Tabelle 2-1: Zur Eichung verwendete Proben |

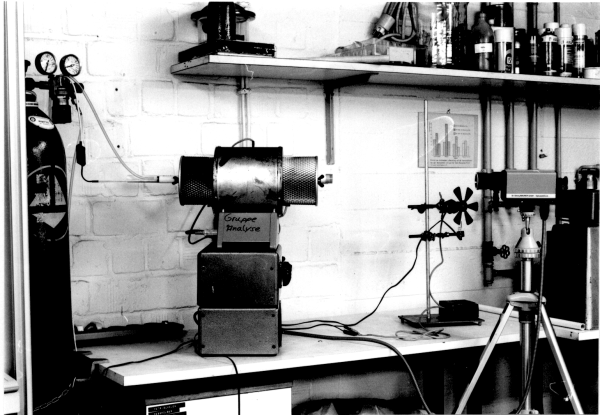

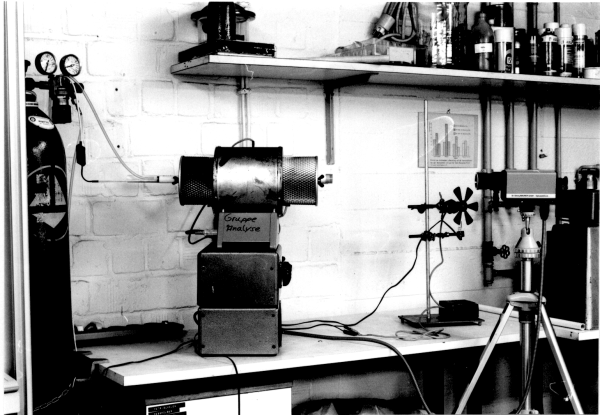

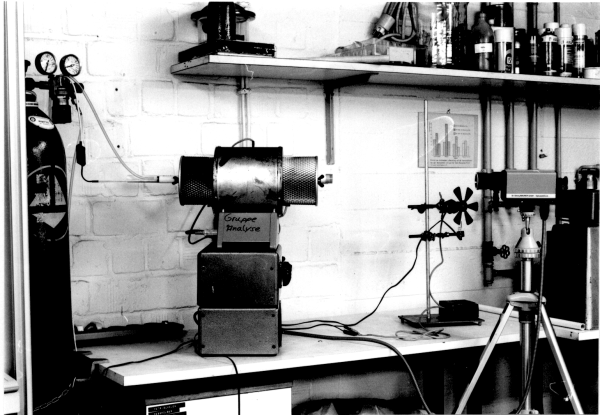

Für die Messungen wurde ein Röhrenofen verwendet. Da im vorgesehenen Temperaturbereich zwischen 1000°C und 1600°C unter Luftabschluß mit Schutzgas gearbeitet werden muß, wurde das Al2O3-Rohr an der Vorderseite mit einer Glasscheibe verschlossen. Zur Befestigung diente ein Stück Silikonschlauch, das als Gasauslaß drei kleine Löcher erhielt. Die Rückseite wurde mit einem Silikonstopfen verschlossen und erhielt zwei Durchführungen für das Thermoelement und die Gaszuleitung. (Abb.2-1 & 2-2)

|

|

Abb. 2-1: Messaufbau

|

|

|

Abb. 2-2: Ofen mit bestücktem Al2O3-Rohr

|

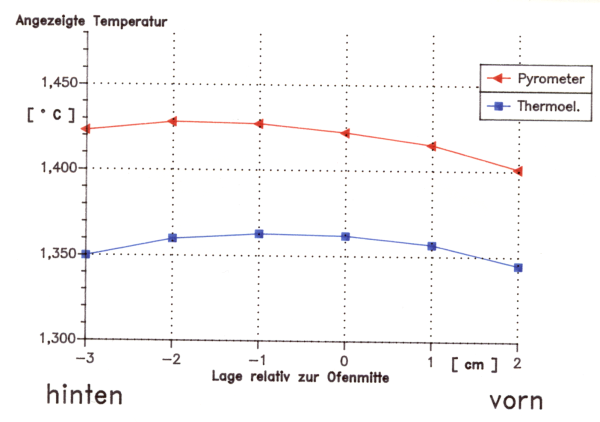

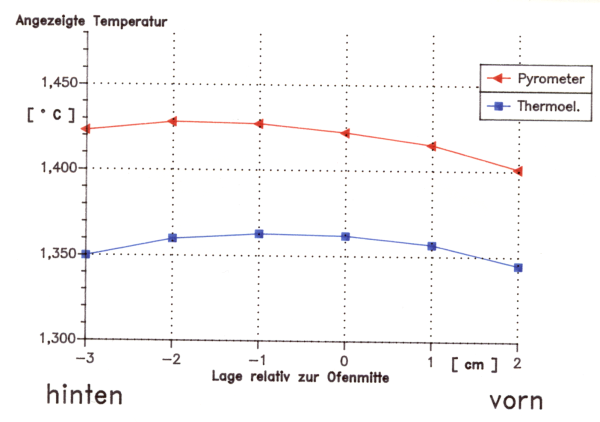

Für die Messungen mußte zunächst die Lage des Temperaturmaximums auf der Ofenachse ermittelt werden. Abb.2-3 zeigt das mit Pyrometer und Thermoelement aufgenommene Profil. Die beiden Maxima fallen offensichtlich nicht zusammen. Dabei zeigt vermutlich das Pyrometer das tatsächliche Maximum. Hinter dieser Stelle fällt die Temperatur rasch ab. Die Wärmeleitfähigeit entlang der Elementschenkel ist jedoch deutlich höher als die vom Probenkörper durch das Keramikrohr zum Element. Für die weiteren Messungen wurde daher die Lage der Probe einen Zentimeter hinter der Mitte gewählt.

|

|

Abb. 2-3: Temperaturprofil in der Ofenmitte

|

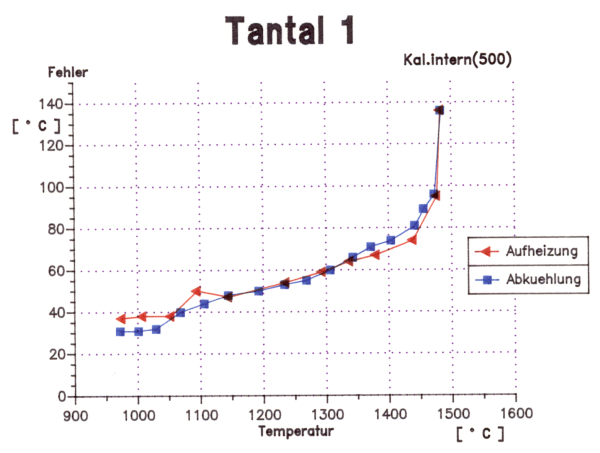

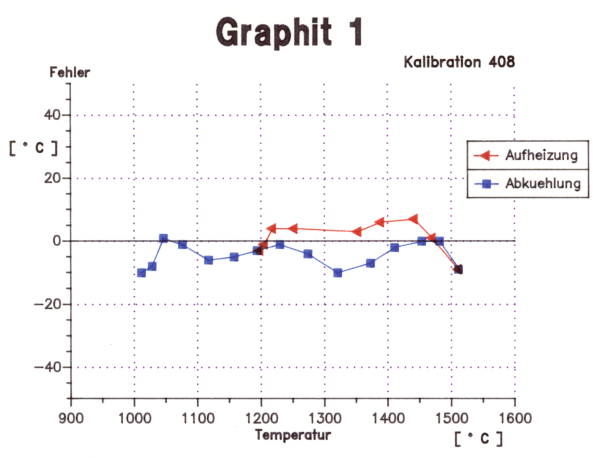

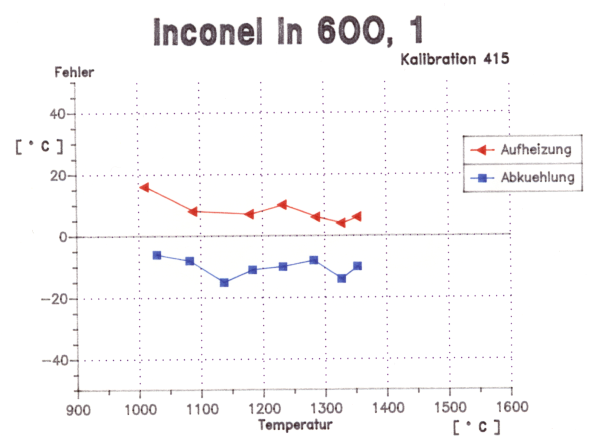

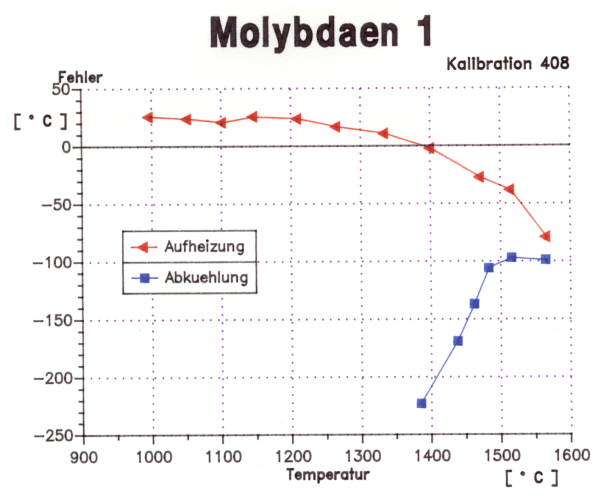

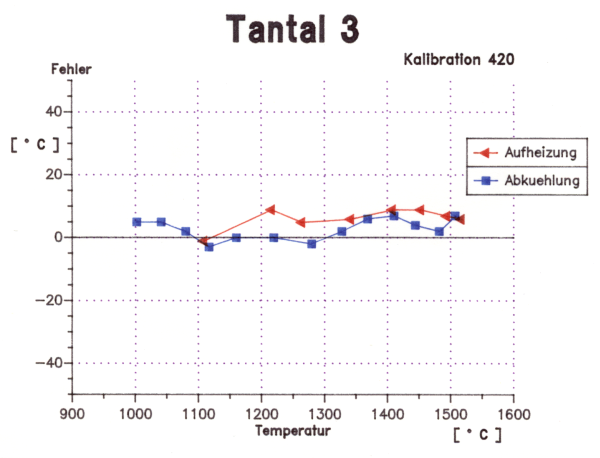

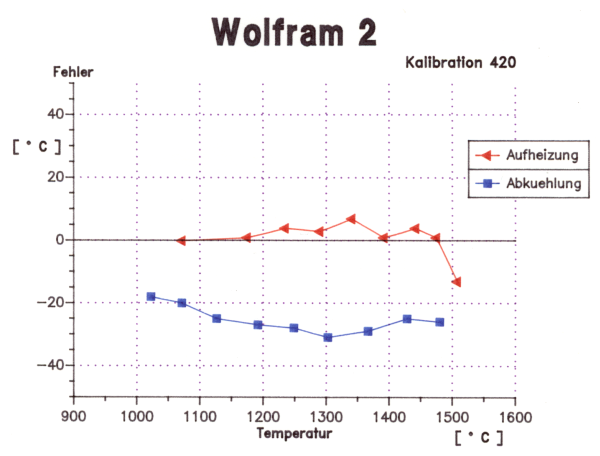

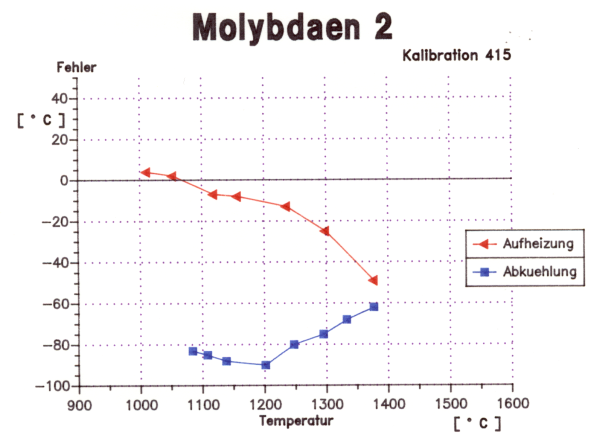

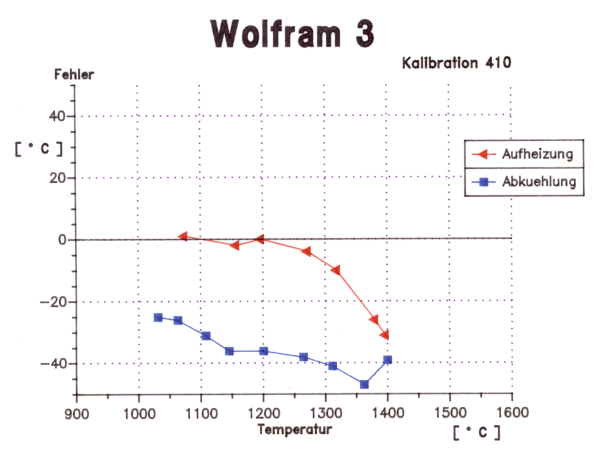

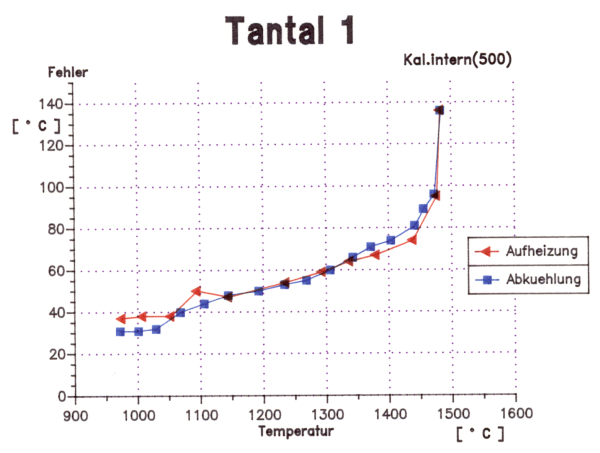

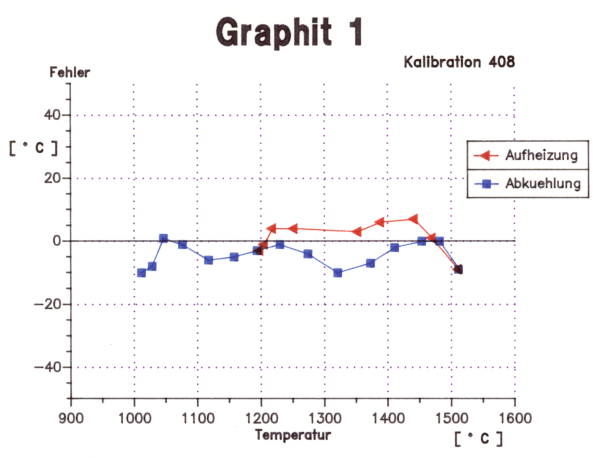

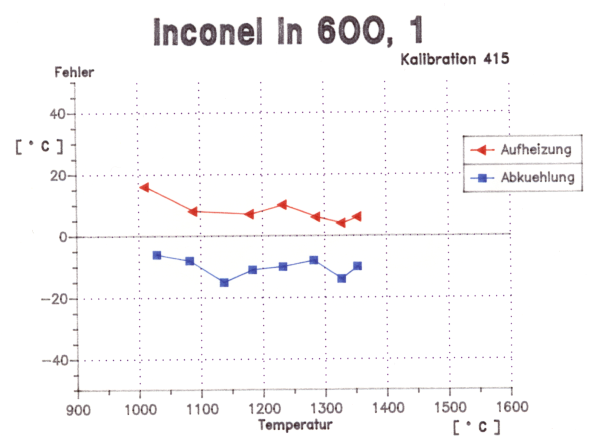

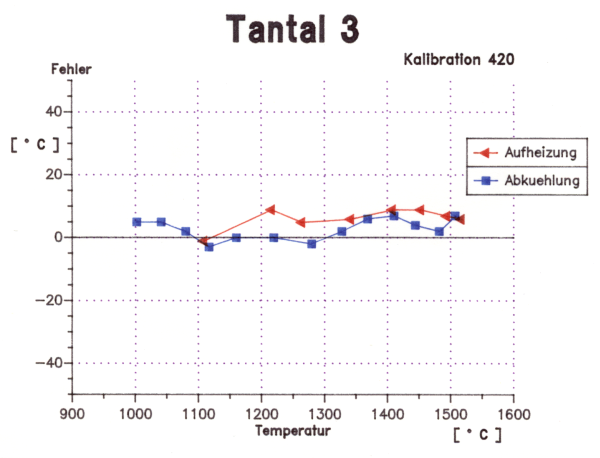

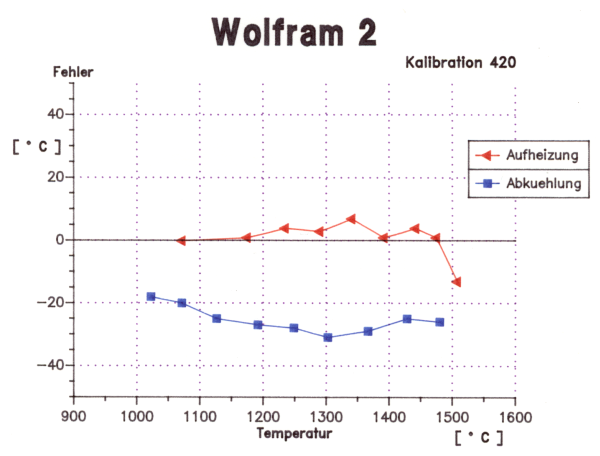

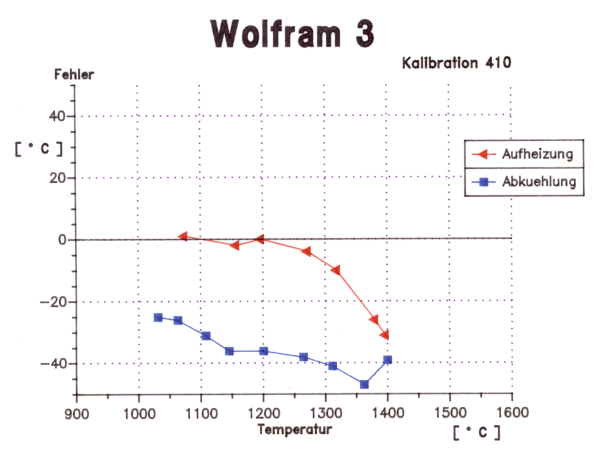

Die aufgenommenen Meßreihen zeigen, daß die vom Hersteller gewählte interne Eichung nicht geeignet ist (Abb.2-4, Tantal 1). Die besten Ergebnisse werden mit einer Einstellung von ca. 415 auf dem externen Eichpotentiometer erhalten. Dieses Potentiometer hat einen Bereich von 0 bis 1000; die interne Eichung entspricht der Einstellung 500. Der optimale Wert ist offenbar unabhängig von der Zusammensetzung des Probenkörpers. Die angezeigte Temperatur ist dann auf ca. ±20°C genau. (Abb.2-5 -Abb.2-9)

|

|

Abb. 2-4: Aufheizkurve für Tantal, interne Eichung

|

|

|

Abb. 2.5: Aufheizkurve Graphit, Einstellung 408

|

|

|

Abb. 2-6: Aufheizkurve Inconel, Einstellung 415

|

|

|

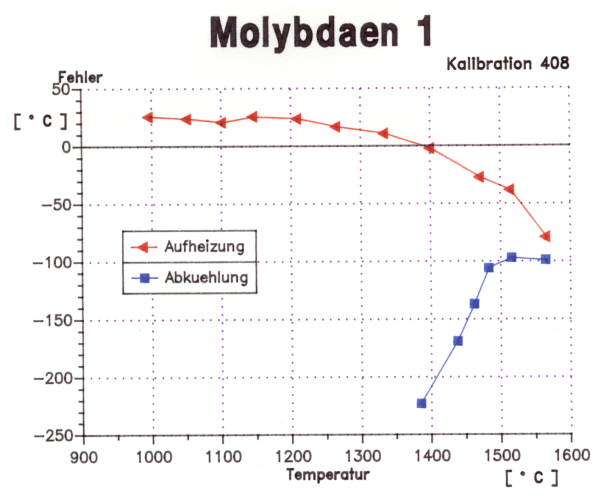

Abb. 2-7: Aufheizkurve Molybdän, Einstellung 408

|

|

|

Abb. 2-8: Aufheizkurve Tantal, Einstellung 420

|

|

|

Abb. 2-9: Aufheizkurve Wolfram, Einstellung 420

|

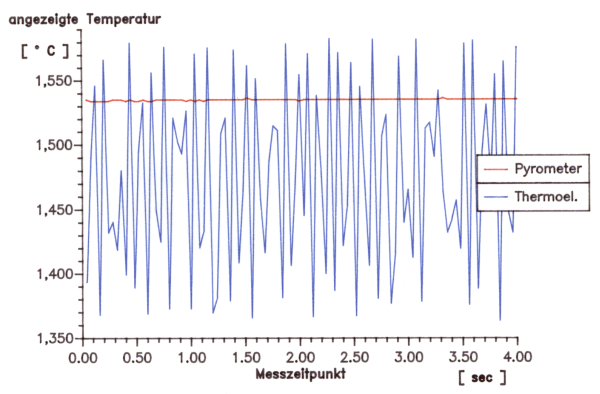

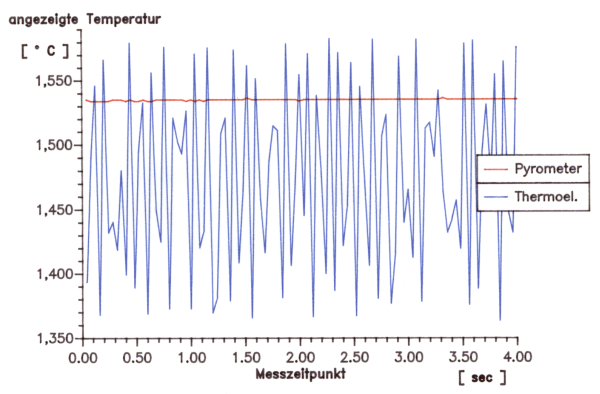

Der verwendete Meßwandler für das Thermoelement war Bestandteil eines Steuerschrankes für den Neutralteilcheninjektor am Institut für Plasmaphysik (IPP). Die Vorschriften dieses Institutes verlangen bei Überschreiten einer Temperaturgrenze die Auslösung eines Warnsignales im Millisekundenbereich. Zum Erreichen so kurzer Ansprechzeiten war ein zur Störsignalunterdrückung am Wandlereingang vorhandener Tiefpaß entfernt worden. Der verwendete Ofen verursachte erhebliche elektromagnetische Störungen auf dem Signal des Thermoelementes, deren Amplitude bis zu ca. 80% dieses Signales ausmachte (Abb.2-10).

|

|

Abb. 2-10: Einstreuung der 50 Hz Netzspannung

|

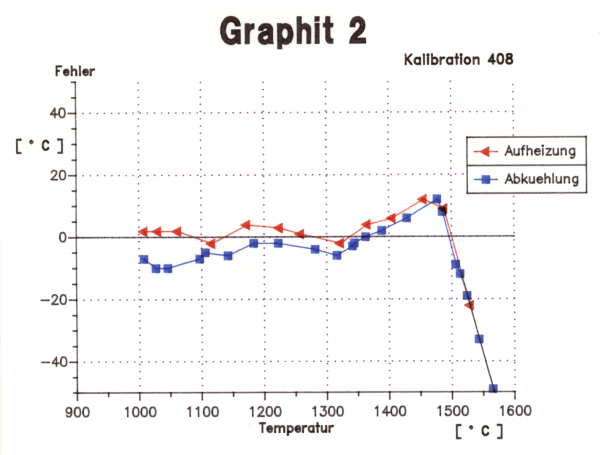

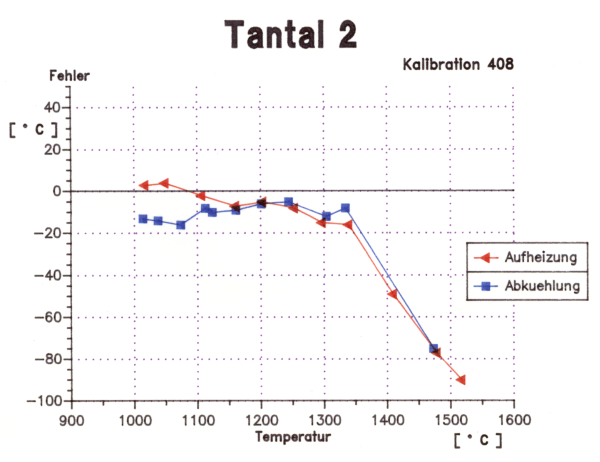

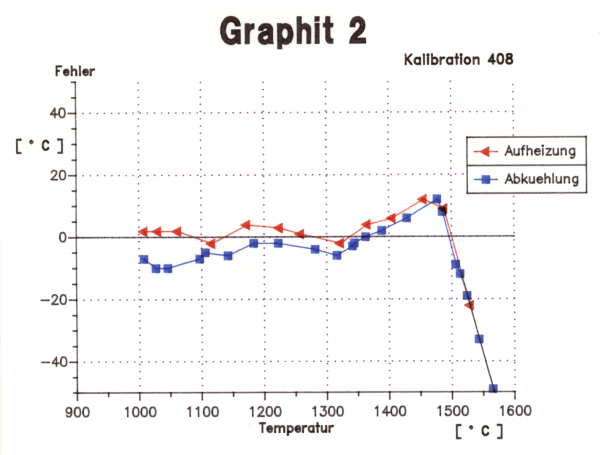

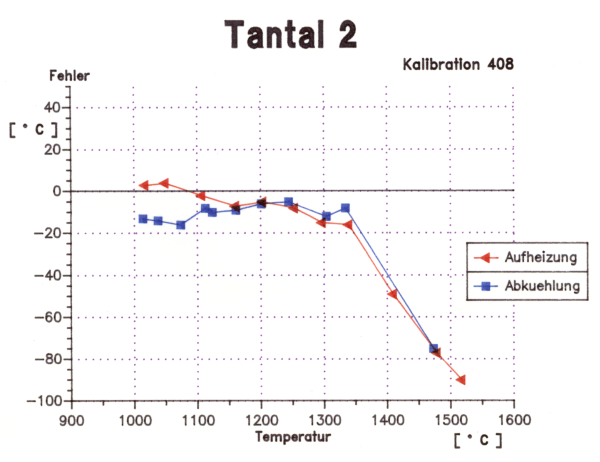

Wegen der punktweisen Abtastung des Signales alle 4 ms durch den Rechner zeigt Abb.2-10 nicht das tatsächliche Störsignal am Wandlerausgang, sondern eine Schwebung zwischen der Frequenz dieses Signals und der der Abtastung. Es wurde versucht, die Störung durch einen aktiven Tiefpaß am Rechnereingang zu unterdrücken. Dies brachte keinen Erfolg. Vermutlich wurde der Wandler durch die weit außerhalb des Meßbereichs liegenden Spitzen stark übersteuert. Bei höheren Temperaturen lag dadurch der Mittelwert des Ausgangssignales sehr viel höher als der tatsächlichen Temperatur entsprechend. Für die letzten Messungen wurde der Meßwandler wieder mit dem eingangsseitigen Tiefpaß beschaltet. Eine Wiederholung der früheren Messungen war zum Teil nicht mehr möglich. Insbesondere die Meßreihen Graphit 2 (Abb.2-11) und Tantal 2 (Abb.2-12) zeigen daher große negative Abweichungen im oberen Temperaturbereich, die also nicht Meßfehler des Pyrometers sondern Fehler der Referenz, gegen die es kalibriert werden sollte, bedeuten.

|

|

Abb. 2-11: Meßfehler durch 50 Hz Einstreuung bei Graphit Einstellung 408

|

|

|

Abb. 2-12: Fehler durch 50 Hz Einstreuung bei Tantal Einstellung 408

|

Trotz der Versuchsdurchführung unter Schutzgas konnte eine Oxidation der Probenoberfläche nicht ganz vermieden werden. Bei Metallen scheint mit polierter Oberfläche und der angegebenen Einstellung eine bis zu 80 °C zu niedrige Temperatur angezeigt zu werden. Eine verläßliche Messung scheint erst nach Herausbildung einer matten Oxidschicht möglich zu werden. Wegen der genannten Bedingungen ließ sich dieser Effekt jedoch weder exakt quantifizieren noch reproduzieren. Sollte später, beispielsweise im Hochvakuum des Neutralteilcheninjektors, mit Proben gearbeitet werden, die auch während der Messung eine polierte Oberfläche behalten, wäre zu prüfen, wie weit die Messung noch zuverlässig bleibt. Falls möglich, sollten die Proben grundsätzlich bereits vor der Messung leicht mattiert und oxidiert werden.

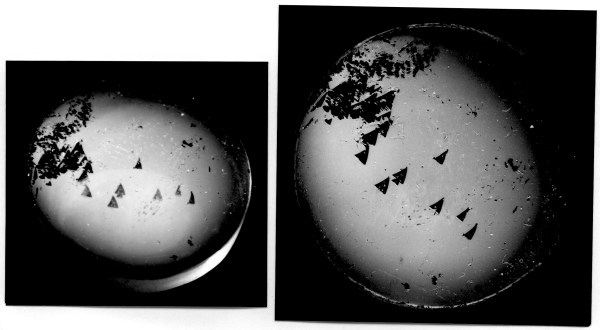

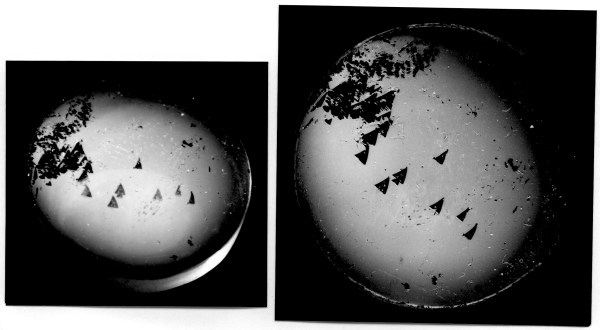

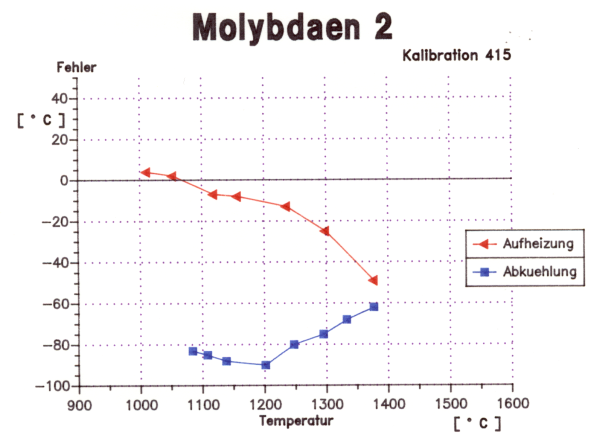

Störender bei den durchgeführten Messungen war das Auftreten flüchtiger Oxide. Insbesondere bei Molybdän, aber auch bei Wolfram ließ sich ein Belegen der Sichtscheibe mit einer Oxidschicht nicht vermeiden. Die Folge war eine große negative Abweichung der angezeigten Temperatur. Abb.2-13 zeigt die ausgebaute Sichtscheibe nach der Messung an Molybdän (Molybdän 2).

|

|

Abb. 2-13: Mit Molybdänoxid bedampfte Sichtscheibe

|

Besonders unangenehm war es, daß wärend der Messung beim Blick auf den rotglühenden Probenkörper die Scheibe optisch völlig klar erschien, und vor dem Ausbau das plötzliche Auftreten einer großen Meßabweichung unerklärlich blieb.

Der Einfluß einer Bedampfung der Sichtscheibe auf das Meßergebnis mußte daher untersucht werden.

|

|

Abb. 2-14: Durch Oxidbelag gestörte Messung bei Molybdän Einstellung 415

|

|

|

Abb. 2-15: Durch Oxidbelag gestörte Messung bei Wolfram Einstellung 410

|

Weiter

Inhaltsverzeichnis

Übersicht Wissenschaft

Home & Impressum